耐磨涂层 JBT

应用范围

JBT 耐磨涂料主要用于制造各种机床导轨,套筒等摩擦副作及补偿配合尺寸(如锥形镶条),对于一些表面形状复杂的导轨副及大型机床导轨,更显其优越性。

一、性能及特点

二、应用范围

经过十几年的应用证明,用 JBT 耐磨涂料导轨具有许多金属导轨无法媲美的工艺性能及摩擦学特性,在机床制造和维修中得到广泛的应用:

1、工艺简单方便。采用复印成型,精度高、表面质量好,省去人工刮研,从而大大节省了人力和时间,降低了制造和维修费用;

2、固化前涂料呈糊状,工艺性能好,适用范围广,可以很方便地制造出高精度表面形状复杂饿摩擦副和静压导轨,可以很方便地恢复磨损尺寸和修复金属导轨表面砂眼、拉伤等缺陷

3、摩擦系数低,防爬性能好;

4、抗擦伤能力强。即使在润滑失效的情况下,由于涂料本身具有自润滑效果,可避免烧伤配对摩擦面。

三、使用方法

1、涂层导轨的设计

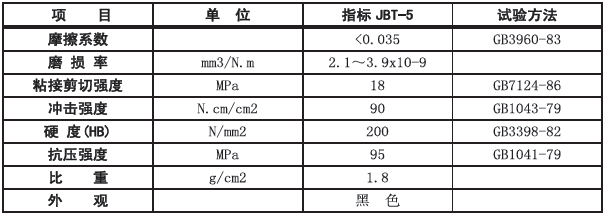

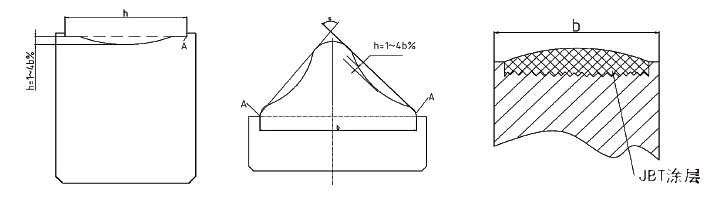

一对摩擦副中,一般选用面积较小者为涂料敷面,面积较小者为复印面。涂敷面按图2加工成锯齿状。涂层厚度一般为1~3mm,油槽深度比涂层厚度小0.5~1mm,涂层必须高出支撑边0.3~0.5mm,如图3

图2 涂敷面的加工形状 图3 图层导轨

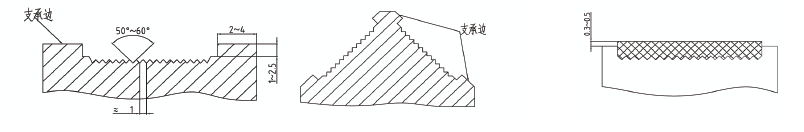

根据导轨的形状,涂层可以是平导轨,V型导轨、环形导轨如(立车导轨)、曲面导轨(如高速插齿机静压螺旋花键导轨)、螺母条、带一定锥度比的镶条等,见图4

图4 耐磨导轨的设计

2、涂层用量及固化剂加量

JBT 耐磨涂料必须和 HNG 固化剂一起使用,HNG 固化剂是专为上述两种涂料配制的。

涂料用量计算公式:WT=K·A·δ·d(g)

固化剂加量计算公式:WG=P·WT/100(g)

试中:A—涂敷面积(c㎡); δ—涂层厚度(cm)

d—涂料比重(g/c㎡) K—余量系数(表3)

P—每百克涂料固化剂加量(g)

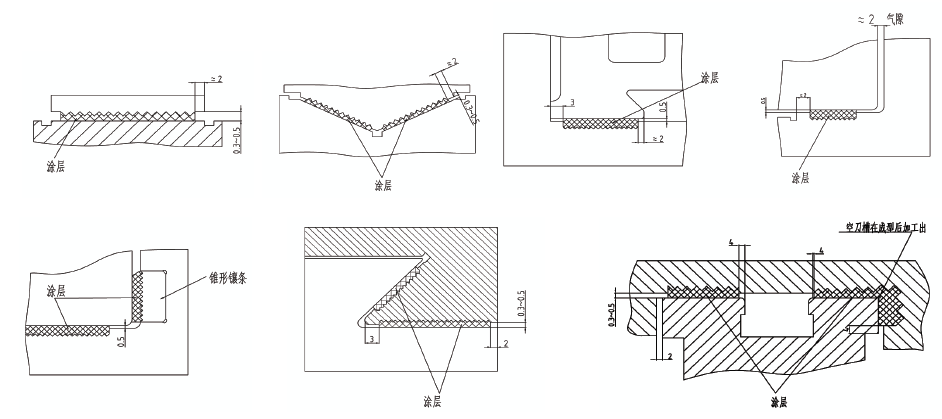

表3

3、脱模剂

涂敷面积较小时,可以采用市售的1501硅脂或295硅脂,用干净的布将硅脂均匀地涂在复印面上。涂敷面积较大时,可以按0.5~1%的重量比,在丙酮溶剂中加入有机玻璃碎片配制,使用时,用毛刷均匀地刷涂在复印面上。注意,不能来回刷,只可向一个方向刷一遍。

4、调整定位

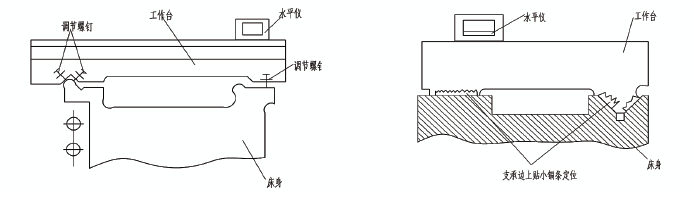

视不同使用对象和精度要求灵活使用。精度要求较高时,可采用辅助定位工具,如图5、图8。精度要求不高时,可以采用简单的方法定位。如图6的龙门刨床工作合导轨修复时,在支撑边上用501或502快速胶粘贴几片厚度适当的小铜条来定位,铜条长约30mm,宽度与支撑边相同。

图5 用辅助工具定位 图6 用小铜条定位

5、涂层导轨施工工艺方法

(一)刮涂法

1.1 按图2加工涂敷面,并用溶剂汽油或金属清洗将其洗干净,最后用丙酮清洗一遍;

1.2 清洗复印面,涂脱模剂;

1.3 加固化剂,搅拌涂料(可在钻床上进行,搅拌器加工成螺旋桨状);

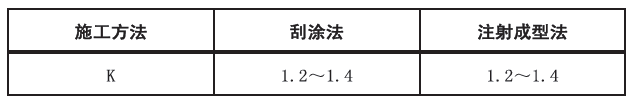

1.4 将搅均匀的涂料均匀地涂在涂敷面上,断面用弧形刮板(自制,刮成弧形)如图7

1.5 将涂敷面加压在复印面上,待涂料固化后,约24小时,起模;

图7 弧形刮板及JBT涂层弧形断面

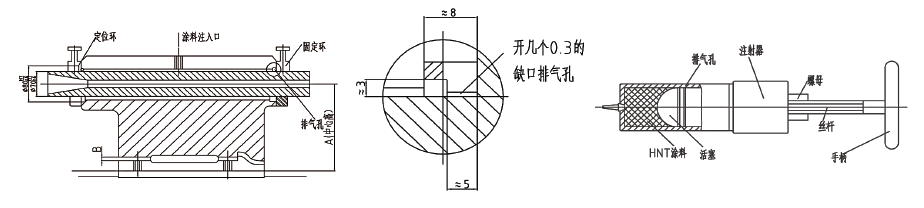

(二)注射成型法

2.1 将涂敷面加工成锯齿状;

2.2 清洗复印面,涂脱模剂。复印面可以是另外加工的工艺轴,也可以在原工件上,用501或502胶粘上一层厚度与所需配合间隙相当的光纸、锡箔或聚脂薄膜。

2.3 定位调整视具体情况而定;

2.4 加固化剂,搅拌涂料,并装入注射器,注意尽量不要带入空气;

2.5 注射涂料,涂料固化后脱模,做必要的清理和修正后便可以投入使用。图8是以车床尾座为例的注射成型法示意图。

图8 车床尾座的JBT涂层补偿方法示意图

四、注意事项

1、成型后的耐磨涂层导轨,可以用手锯、手砂轮、砂纸和刮研铲刀等工具加工,严禁直接敲打涂层面;

2、涂敷面导轨应在15°C 以上的环境中施工;

3、涂敷面的清洁程度直接影响着涂层的粘接强度,必须严格地清油和除锈;

4、涂敷面一外,凡是涂料可能流到的地方,都要涂脱模剂(有油污的地方可以免涂)

5、从加进固化剂搅拌到涂料失去流动性这段时间称为材料的使用期(约1~2小时),环境温度越高,使用期越短,压合工序必须在此期间内完成;

6、涂料和固化剂存放时,应避免阳光照射。如发现涂料有分层现象,只有重新搅拌均匀即可使用。涂料的存放期为一年。

#复印成型,就是在一对摩擦副中,以一个面(复印面为基准,并涂上脱模剂,再在另一面(涂敷面)上涂上涂料并扣压在复印面上,以复印出以基准面一致的表面。